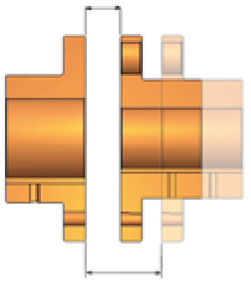

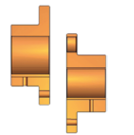

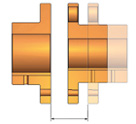

O acoplamento Henflex HXP é um acoplamento composto de cubos de ferro fundido nodular e elementos flexíveis, o que o torna torcionalmente elástico.

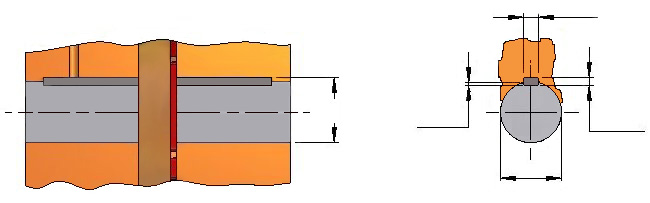

Ele pode ter muitas aplicações em acionamentos que requerem transmissão confiável de torque. Os elementos elásticos, que são montados axialmente, permitem que o acoplamento trabalhe com desalinhamentos radial, axial e angular. Permitem também a absorção de choques e vibrações que provém da máquina acionada ou acionadora.

Os pinos são dimensionados para suportar diversas vezes a carga de compressão, o que permite grande confiabilidade de aplicação.

Por suas características construtivas, o acoplamento Henflex HXP pode ser utilizado em ambos sentidos de rotação e, devido a sua resistência pode, inclusive, trabalhar sujeito a reversão de rotação, sem prejudicar seu bom funcionamento.

Os acoplamentos Henflex HXP requerem pouca manutenção, pois não necessitam de lubrificação. Se as recomendações de montagem e alinhamento forem seguidas, os elementos elásticos terão longa vida útil.

A linha HXP oferece variados tamanhos de acoplamentos, com torques de trabalho de 200 a 1.300.000 Nm e eixos de ø600 mm. E devido a criteriosa seleção do material, poderão trabalhar em aplicações de alta e baixa rotação.

Preencha os campos abaixo para solicitar nosso contato

Para o dimensionamento dos acoplamentos Henflex HXP para regime de funcionamento contínuo, primeiramente, deve-se obter o torque de operação (T 0 ), que é dado por :

T0 = C x P ⁄ nm onde:

T0 = Torque de operação do sistema [Nm];

P = Potência de entrada [kw ou Cv];

nm = Velocidade de rotação [rpm];

C:

C = 9550 para P em kW;

C = 7030 para P em cv;

A partir do torque de operação, se obtem o torque nominal do acoplamento (T na ) que é dado por:

Tna ≥ T0 x f1

Onde:

Tna = Torque nominal do acoplamento

f1 = Fator de serviço

Obs: Os acoplamentos são dimensionados para suportar partidas ou frenagem a um torque máximo de três vezes o torque nominal do acoplamento. Essa operação pode ser repetida até 25 vezes/hora. No entanto, para efeito de seleção, se o acoplamento está suscetível a cargas que envolvam choques, deve ser considerada a seguinte relação:

T na max = Máximo torque do acoplamento;

Ts = Máximo torque de impacto do sistema.

O fator de serviço é um número obtido empiricamente que leva em consideração os regimes de funcionamento das máquinas acionadora e acionada.

O mecanismo de seleção apresentado é válido para temperatura ambiente entre -30ºC e 80ºC, alinhamento conforme instruções das páginas 19 e 20 e até 25 partidas/hora.

Para aplicações mais severas ou qualquer dúvida, consulte nosso departamento de engenharia de aplicação.

Na seleção do acoplamento,além do que já está exposto, deve-se considerar, ainda, as dimensões das extremidades do eixo das máquinas acionadas, acionadoras e também a velocidade de rotação admissível do acoplamento.

|

Fatores de Serviço f₁ para Operação Diária até 24 Horas |

||||

|

Tipo de Carga* |

Acionamento |

|||

|

Motor Elétrico |

Motor a Combustão com 4 a 6 Cilindros |

Motor a Combustão com 1 a 3 Cilindros |

||

|

Carga Uniforme |

Ventiladores P/n=0,1 Bombas centrífugas (baixa viscosidade) Bombas de parafuso |

1.0 |

1.25 |

1.75 |

|

Choques Médios |

Exaustores e ventiladores P/n >0,1 Transportadores de correias e correntes Elevadores de canecas Guinchos Agitadores, centrífugas e misturadores Betoneiras Máquinas lavadeiras Máquinas para madeiras Calandras, extrusoras e misturadores de plásticos Máquinas ferramenta rotativas Dobradeiras de chapas Hélices marítimas Fornos e cilindros rotativos |

1.25 |

1.5 |

2.0 |

|

Choques Fortes |

Geradores e transformadores Bombas de pistão Moinhos em geral Britadores Tambores e moinhos rotativos Máquinas para papel e celulose Pontes rolantes Rodas de caçamba Prensas, marteletes e tesouras Laminadoras e extrusoras de metais Misturadores e extrusoras de borracha Elevadores |

1.75 |

2.0 |

2.5 |

(*) Para outros equipamentos, consulte nosso Departamento de Engenharia de Aplicação.

Os acoplamentos HXP são fixados com chaveta paralela de acordo com a norma DIN 6885 folha 1.

|

Chaveta Paralela – DIN 6885/1 |

|||||

|

Diâmetro d |

Largura b(*) |

Altura h |

Profundidade da ranhura da chaveta no eixo t1 |

Profundidade ranhura da chaveta no cubo d + t2 |

|

|

Acima de (mm) |

até (mm) |

(mm) |

(mm) |

(mm) |

(mm) |

|

8 |

10 |

3 |

3 |

1,8 |

d+ 1,4 |

|

10 |

12 |

4 |

4 |

2,5 |

d+ 1,8 |

|

12 |

17 |

5 |

5 |

3 |

d+ 2,3 |

|

17 |

22 |

6 |

6 |

3,5 |

d+ 2,8 |

|

22 |

30 |

8 |

7 |

4 |

d+ 3,3 |

|

30 |

38 |

10 |

8 |

5 |

d+ 3,3 |

|

38 |

44 |

12 |

8 |

5 |

d+ 3,3 |

|

44 |

50 |

14 |

9 |

5,5 |

d+ 3,8 |

|

50 |

58 |

16 |

10 |

6 |

d+ 4,3 |

|

58 |

65 |

18 |

11 |

7 |

d+ 4,4 |

|

65 |

75 |

20 |

12 |

7,5 |

d+ 4,9 |

|

75 |

85 |

22 |

14 |

9 |

d+ 5,4 |

|

85 |

95 |

25 |

14 |

9 |

d+ 5,4 |

|

95 |

110 |

28 |

16 |

10 |

d+ 6,4 |

|

110 |

130 |

32 |

18 |

11 |

d+ 7,4 |

|

130 |

150 |

36 |

20 |

12 |

d+ 8,4 |

|

150 |

170 |

40 |

22 |

13 |

d+ 9,4 |

|

170 |

200 |

45 |

25 |

15 |

d+10,4 |

|

200 |

230 |

50 |

28 |

17 |

d+11,4 |

|

230 |

260 |

56 |

32 |

20 |

d+12,4 |

|

260 |

290 |

63 |

32 |

20 |

d+12,4 |

|

290 |

330 |

70 |

36 |

22 |

d+14,4 |

|

330 |

380 |

80 |

40 |

25 |

d+15,4 |

|

380 |

440 |

90 |

45 |

28 |

d+17,4 |

|

440 |

500 |

100 |

50 |

31 |

d+19,4 |

(*) A zona de tolerância para a largura “b” do rasgo da chaveta no cubo é a ISO JS9 ou ISO P9 para condições severas de operação. (ex. reversão sob carga)

|

Tipo |

Material |

Dureza |

Faixa de Temperatura |

Critério de Seleção |

Campo de Aplicação |

|

Padrão |

Perbunan Preto |

80 Shore |

De -30 °C Até +80 °C |

Toda aplicação de acionamento no campo da engenharia mecânica |

|

|

Tipo especial de solicitação |

Perbunan Preto |

60 Shore* |

De -30 °C Até +80 °C |

Mudança da velocidade de ressonância através da mudança de dureza dinâmica torcional |

|

|

Borracha natural Preto |

80 Shore |

De -50 °C Até +50 °C |

Mudança da escala de temperatura para uso em baixa temperatura. |

||

|

Perbunan Verde |

80 Shore |

De -30 °C Até +80 °C |

Isolador elétrico |

*Em função da dutreza, deves-se considerar a redução de torque

O desalinhamento das partes pode afetar o desempenho devido às vibrações, temperatura, ruídos, etc., e diminuir a vida dos elementos e das máquinas acionadas. O desalinhamento, tanto radial como axial das extremidades do eixo, deve ser mínimo, de modo que prolongue a vida dos amortecedores nas condições de operação. A montagem deve ser feita de acordo com as instruções e obedecendo os espaçamentos.

|

Tamanho |

Ajuste da Distância Durante a Montagem |

Espaçamento do Eixo (Valor Arredondado), para Desalinhamento Radial, Angular e Axial Permitido Durante a Montagem |

||||||||

|

d a> |

L1 min. |

L1 máx. |

Velocidade 500 min -1 |

Velocidade 1000 min -1 |

Velocidade 1500 min -1 |

Velocidade 3000 min -1 |

||||

|

in |

mm |

mm* |

Grau* |

mm* |

Grau* |

mm* |

Grau* |

mm* |

Grau* |

|

|

4 |

2 |

4 |

0,35 |

0,20 |

0,25 |

0,14 |

0,20 |

0,11 |

0,15 |

0,08 |

|

5 |

2 |

4 |

0,40 |

0,18 |

0,30 |

1,13 |

0,25 |

0,11 |

0,15 |

0,07 |

|

5,5 |

2 |

4 |

0,45 |

0,18 |

0,30 |

1,12 |

0,25 |

0,10 |

0,20 |

0,07 |

|

6 |

2 |

5 |

0,45 |

0,17 |

0,35 |

1,12 |

0,25 |

0,10 |

0,20 |

0,07 |

|

7 |

2 |

5 |

0,50 |

0,16 |

0,35 |

0,11 |

0,30 |

0,09 |

0,20 |

0,06 |

|

8 |

2 |

5 |

0,50 |

0,15 |

0,40 |

0,11 |

0,30 |

0,09 |

0,20 |

0,06 |

|

9 |

2 |

5 |

0,60 |

0,15 |

0,40 |

0,10 |

0,35 |

0,09 |

0,25 |

0,06 |

|

10 |

2 |

5 |

0,65 |

0,14 |

0,45 |

0,10 |

0,35 |

0,08 |

0,25 |

0,06 |

|

11 |

3 |

6 |

0,70 |

0,14 |

0,50 |

0,10 |

0,40 |

0,08 |

0,30 |

0,06 |

|

13 |

3 |

6 |

0,75 |

0,13 |

0,55 |

0,09 |

0,45 |

0,08 |

0,30 |

0,06 |

|

14 |

3 |

6 |

0,80 |

0,13 |

0,60 |

0,09 |

0,50 |

0,08 |

0,35 |

0,05 |

|

16 |

3 |

6 |

0,90 |

0,13 |

0,65 |

0,09 |

0,50 |

0,07 |

||

|

18 |

4 |

7 |

1,00 |

0,12 |

0,70 |

0,09 |

0,55 |

0,07 |

||

|

20 |

4 |

7 |

1,10 |

0,12 |

0,75 |

0,09 |

0,60 |

0,07 |

||

|

22 |

4 |

8 |

1,20 |

0,12 |

0,85 |

0,08 |

0,70 |

0,07 |

||

|

25 |

4 |

8 |

1,30 |

0,12 |

0,90 |

0,08 |

0,75 |

0,07 |

||

|

28 |

5 |

9 |

1,45 |

0,12 |

1,00 |

0,08 |

0,85 |

0,07 |

||

|

31,5 |

5 |

9 |

1,60 |

0,12 |

1,10 |

0,08 |

||||

|

36 |

5 |

10 |

1,80 |

0,11 |

1,30 |

0,08 |

||||

|

40 |

5 |

10 |

2,00 |

0,11 |

1,40 |

0,08 |

||||

|

44 |

6 |

11 |

2,20 |

0,11 |

1,50 |

0,08 |

||||

|

49 |

6 |

11 |

2,40 |

0,11 |

||||||

|

55 |

6 |

12 |

2,70 |

0,11 |

||||||

|

63 |

6 |

12 |

3,00 |

0,11 |

||||||

|

71 |

8 |

16 |

3,40 |

0,11 |

||||||

|

79 |

8 |

16 |

3,80 |

0,11 |

||||||

mm* = Δ Ir perm, Δ L1 perm, Δla perm

Grau* = Δw perm

Os desalinhamentos radial, angular e axial permitidos podem ser calculados usando a seguinte fórmula:

ΔIr perm = ΔL1 perm = ΔIa perm = ( 0,1 + da⁄39,37 ) x 40 ⁄√n

Onde:

n = Velocidade do acoplamento (min-1)

da = Tamanho do acoplamento (in)

ΔIr perm = desalinhamento radial permitido (mm)

ΔL1 perm = desalinhamento ângular permitido (mm)

ΔIa perm = desalinhamento axial permitido (mm)

O balanceamento dos cubos dos acoplamentos Henflex HXP seguem os critérios da norma NBR 8008.

Para n=1500 RPM ou Vmáx=30m/s, realizar balanceamento em um só plano com qualidade G16.

Para n>1500 RPM ou velocidade periférica > 30m/s realizar o balanceamento em dois planos, caso seja necessário, com qualidade G6,3.

Os cubos serão fornecidos e balanceados, caso seja informado a rotação de trabalho e estiver dentro da região representada no gráfico abaixo.

Obs.: Verifique a rotação admissível na tabela dimensional.